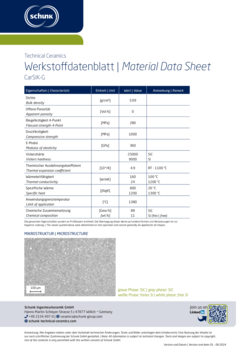

Werkstoffdatenblatt für CarSIK-G

Siliziumkarbide im Vergleich

Siliciumcarbid ist ein chemischer Verbund aus Silicium und Kohlenstoff, der zu den leichtesten und gleichzeitig härtesten keramischen Werkstoffen gehört. Siliciumcarbid-Keramiken unterscheiden sich je nach Herstellungsmethode, dazu gehören rekristallisiertes (RSiC), gesintertes (SSiC), mit Metallmatrix gebundenes (z. B. SiSiC), metallisch reaktionsgebundenes (RBSiC), Si3N4 gebundenes (NSiC) sowie oxidisch gebundenes (e. g. mullitisch gebundenes SiC). Die Keramiken weisen unterschiedliche Porositäten und Dichten auf. Schunk bietet reaktionsgebundenes SiC (CarSIK-G, CarSIK-Z, IntrinSiC, CarSIK-GD, CarSIK-NT), nitridgebundenes SiC(CarSIK-NG) sowie mullitgebundenes SiC (CarSIK 70 ZA) und SSiC (CarSIK-SD).

Reaktionsgebundenes Siliziumkarbid

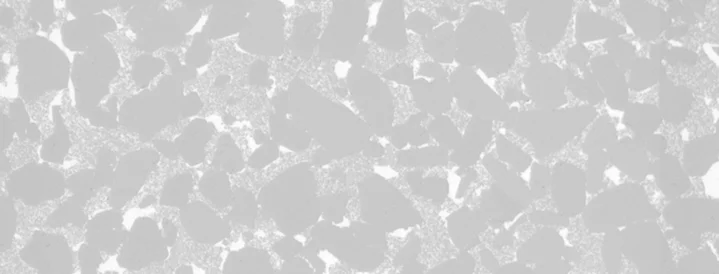

Was zeichnet das reaktionsgebundene Siliciumcarbid CarSIK-G, CarSIK-Z, CarSIK-GD und CarSIK-NT aus:

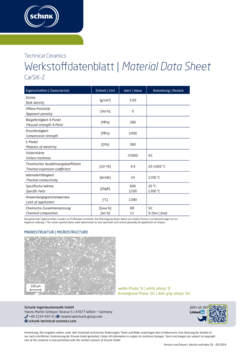

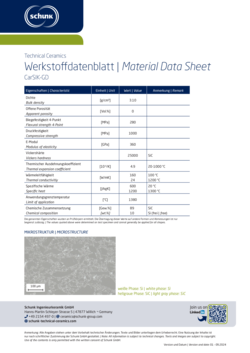

RBSiC von Schunk zeichnet sich gegenüber anderem SiSiC-Material am Markt durch einen hohen Sekundär-SiC Anteil aus, der zu bedeutend geringeren Si-Anteilen (<11 %) und damit höheren Biegefestigkeiten führt. Die besonders resistenten CarSIK-G, CarSIK-Z, CarSIK-GD und CarSIK-NT Werkstoffe überzeugen – neben der im Vergleich zu anderen RBSiC-Werkstoffen hohen Biegefestigkeit – durch eine hohe Temperaturbeständigkeit, Korrosions- und Verschleißfestigkeit sowie geringe Wärmedehnung und hohe Wärmeleitfähigkeit.

Wo kommen CarSIK-G, CarSIK-Z und CarSIK-NT zum Einsatz?

Die sehr hohe Wärmeleitfähigkeit sowie Temperaturbeständigkeit in Kombination mit einer verschwindend geringen Kriechneigung machen CarSIK-G zu einem prädestinierten Werkstoff für Brenner und Strahlrohre. Schunks einzigartiger geringer Siliziumanteil bei CarSIK-Z und CarSIK-G von < 11 % ermöglicht Festigkeitswerte, die sich vom Wettbewerb abgrenzen und die Herstellung von Brennhilfsmitteln mit geringster thermischer Masse ermöglichen. Überall dort, wo Energie durch verringerte thermische Masse eingespart werden soll und Zuverlässigkeit unerlässlich ist, ist CarSiK der Werkstoff der Wahl. Standzeiten von 10 Jahren sind keine Seltenheit.

Besondere Eigenschaften

von CarSIK-G und CarSIK-Z

- Härte: 25 GPa

- Dichte: 3,09 g/cm³

- Druckfestigkeit: 1000 MPa

- Wärmeleitfähigkeit-100°: 160 W/mK

- Biegefestigkeit: 280 MPa

- Elastizitätsmodul: 360 GPa

- Anwendungstemperatur: 1380 °C

Werkstoffdatenblatt für CarSIK-Z

Werkstoffdatenblatt für CarSIK-GD

Werkstoffdatenblatt für CarSIK-NT

Downloads

Reaktionsgebundens Siliziumcarbid IntrinSiC® aus dem 3D-Drucker

Reaktionsgebundens Siliciumcarbid IntrinSiC® (3D-Druck)

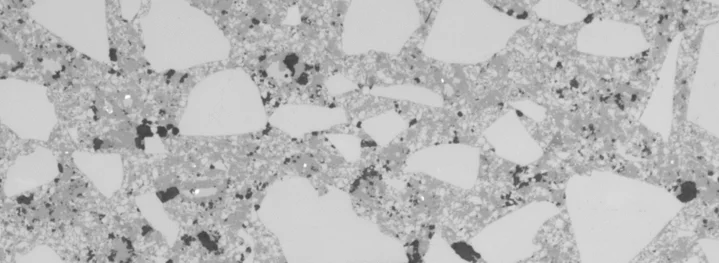

Mit IntrinSiC® definieren wir die Dimensionen im 3D-Druck neu: Erstmals sind Keramik-Bauteile aus nahezu diamanthartem Siliziumcarbid (RBSiC) per 3D-Druck möglich, die bisher aufgrund ihrer Größe, Komplexität und Qualitätsanforderung nicht realisierbar waren.

Was zeichnet IntrinSiC® aus?

Alle sehr guten Eigenschaften, die Sie von Schunks RBSiC gewohnt sind, werden durch IntrinSiC® in die neue Dimension des 3D-Drucks übertragen. IntrinSiC® zeichnet sich durch enorme Steifig- und Festigkeit, geringe Wärmeausdehnung, hohe Weibull-Werte und Temperaturbeständigkeit, geringe thermische Masse und hohe Härte aus.

Wo kommt IntrinSiC® zum Einsatz?

IntrinSiC® kommt überall dort zum Einsatz, wo Komplexität und Größe von Relevanz sind: Maschinenrahmen, Diffusionsöfen, komplexe Hochleistungbrenner, Körperschutzplatten, Luftfahrtschutz-Paneelen sowie Helikoptersitze. Dank der Freiheiten im 3D-Druck sind bis jetzt nicht realisierbare Geometrien und Hinterschnitte möglich. Gewichtsoptimierte Bauteile sind in der Größe bis zu 1,8 m x 1,0 m x 0,7 m als monolithisches Bauteil herstellbar. Die Kombination der geringen Wärmedehnung mit hoher Wärmleitfähigkeit, sehr hoher Steifigkeit und hohem Weibull-Modul machen IntrinSiC® auch zur perfekten Lösung für Spaceapplikationen und Messmaschinenkomponenten, bei denen es auf höchste Präzision ankommt.

Besondere Eigenschaften

von IntrinSiC®

- Dichte: 3,05 g/cm³

- Weibullmodul: 14

- Wärmeausdehnungskoeffizient [10^-6/K] 3,9

- Wärmeleitfähigkeit(Raumtemp.): 200W/mK

- Biegefestigkeit: 210 MPa

- Elastizitätsmodul: 380 GPa

Werkstoffdatenblatt für IntrinSIC

Downloads

Nitritgebundenes Siliciumcarbid

Nitritgebundenes Siliciumcarbid (CarSIK-NG):

NSiC gehört zu den porösen Siliciumcarbidkeramiken mit 10 - 15 % Porosität (< 1% offene Porosität), welche dem Material eine gute Temperaturwechselbeständigkeit verleihen. Die Siliziumnitridmatrix schützt den Werkstoff zusätzlich vor Oxidation und erlaubt eine Anwendung auch an Luft bis zu 1470 °C. Schunks NSiC wird unter dem Markennamen CarSIK-NG vertrieben.

Was zeichnet CarSIK-NG aus?

CarSIK-NG zeichnet sich gegenüber RSiC durch eine geringere Porengröße aus, was eine deutlich höhere Biegebruchfestigkeit sowie eine Oberflächenbeständigkeit ohne Verformung bedeutet – auch über eine längere Einsatzdauer. Der Werkstoff hat sich damit als hoch belastbares und dauerhaftes Brennhilfsmittel bis 1.470 °C bewährt. Gepaart mit Schunks einzigartiger Fertigungskompetenz ist die Produktion von Platten bis 1 m x 0,8 m möglich. Produkte aus CarSIK-NG sind dank der Siliciumnitridmatrix durch Nichteisenmetallschmelzen schlecht benetzbar. Dies ermöglicht einen Einsatz im direkten Kontakt zu Zink, aber auch Aluminium und tw. Kupferschmelzen.

Wo kommt CarSIK-NG zum Einsatz?

CarSIK-NG ist auf Grund seiner hohen Temperaturbeständigkeit, Temperaturwechselbeständigkeit und niedrigen Dichte (2,85 g/cm³) prädestiniert für den Einsatz als Brennhilfsmittel im oxidativen Bereich für den Brand keramischer Produkte. Insbesondere in der Sanitärkeramik, aber auch in der technischen Keramik ist CarSIK-NG das Material der Wahl für leichte, langlebige Brennhilfsmittelplatten. Die geringe Benetzbarkeit gegenüber metallischen Schmelzen erlaubt zudem einen Einsatz als Tauchrohr zum Erhitzen der Schmelzen mittels Gasbrennern. Auf Grund der geringen Wärmdehnung und guten Festigkeit eignet sich CarSIK-NG auch für den Einsatz in der Messtechnik, z.B. als Pinole.

Besondere Eigenschaften

von CarSIK-NG

- Dichte: 2,85 g/cm³

- Wärmeleitfähigkeit: 12 W/mK

- Biegefestigkeit: 200 MPa

- Elastizitätsmodul: 220 GPa

- Anwendungstemperatur: 1470 °C

- Wärmeausdehnungskoeffizient: 4,6 x 10^-6

Werkstoffdatenblatt für CarSIK-NG

Downloads

Mullit-gebundenes Siliciumcarbid

Mullit-gebundenes Siliciumcarbid (CarSiK 70 ZA):

Mullitgebundenes SiC zeichnet sich durch eine gute elektrische Isolation, thermische und chemische Beständigkeit, vergleichsweise geringe Wärmedehnung und eine hohe Temperaturwechsel- sowie Korrosionsbeständigkeit aus.

Was zeichnet CarSIK 70 ZA aus?

CarSIK 70 ZA überzeugt durch eine hohe thermische und chemische Beständigkeit, mechanisch robuste Struktur sowie hohe Temperaturwechselbeständigkeit und besitzt zudem ein gutes Preis-Leistungsverhältnis.

Wo kommt CarSIK 70 ZA zum Einsatz?

In Anlagen für den Aluminium Druckguss schützen Rohre aus CarSIK 70 ZA (erhältlich in einem breiten Spektrum an extrudierten Durchmessern, offen oder geschlossen) die Heizelemente wirksam gegen Kontamination und Spritzer von schmelzflüssigem Aluminium. Somit werden mechanisch-korrosive Schädigungen verhindert.

Besondere Eigenschaften von CarSIK 70 ZA

- Offene Porosität: 25 %

- Dichte: 2,1 g/cm³

- Anwendungsgrenze: 1400 °C

- Wärmeausdehnungskoeffizient: 5 [10-6 K-1]

- Wärmeleitfähigkeit: 7 W/mK

- Biegefestigkeit: 30 MP

Werkstoffdatenblatt für CarSIK-70ZA

Downloads

Siliziumkarbid aus Gasphasenabscheidung

Siliciumcarbid aus chemischer Gasphasenabscheidung (CVD-SiC):

Mit Hilfe der einzigartigen CVD-SiC-Technologie, welche Schunk unter dem Namen P 60 vertreibt, werden Bauteile hergestellt, die sich durch eine hohe Korrosions-, Oxidations- und Hitzebeständigkeit sowie Verschleißfestigkeit auszeichnen.

Was zeichnet P 60 CVD-SIC Beschichtungen aus?

Die hohe Reinheit, die geringe Wärmedehnung sowie gute mechanische Eigenschaften eröffnen neue Möglichkeiten in der Halbleiterindustrie. Die Kontamination von Wafer durch etwaige Verunreinigungen aus dem Substrat oder dessen Oberfläche wird so beispielsweise vermieden.

Wo kommt die P 60 CVD-SIC Beschichtung zum Einsatz?

Für Satellitentechnik, Lithografie und Diffusionsöfen ist Schunks CVD-SiC-Fertigungstechnologie mit einer außergewöhnlichen Reinheit von 99,9995 % heutzutage unverzichtbar. Schunk Ceramics bietet CVD-SIC-Beschichtung auch für besonders große Bauteile an.

Besondere Eigenschaften von CVD-SiC

- Dichte: 3,18 g/cm³

- Porosität: 0 %

- Elektrischer Widerstand: 1500 μΩm

- Oxidationsgrad: 4 x 10-6 mg/mm2 x h

Gesintertes Siliziumkarbid

Gesintertes Siliciumcarbid (SSiC):

Drucklos gesintertes Siliciumcarbid (SSiC) ist eine besonders leichte und gleichzeitig harte Hochleistungskeramik. SSiC zeichnet sich durch hohe Festigkeit aus, die auch bei extremen Temperaturen nahezu konstant bleibt. Schunk bietet SSiC unter den Namen CarSIK-SD an.

Was zeichnet CarSIK-SD aus?

Schunks CarSIK-SD weist eine sehr hohe Beständigkeit gegenüber chemischer Korrosion auf. Eine außergewöhnlich hohe Härte in Kombination mit geringer Dichte ist optimal für Leichtgewichtslösungen.

Wo kommt CarSIK-SD zum Einsatz?

Dank der ausgezeichneten Eigenschaften findet unsere SSiC-Keramik Verwendung in Gleit- und Dichtungsringen. Im Personenschutz und für die armierende Auskleidung von Land- und Luftfahrzeugen ist CarSIK-SD ebenfalls geeignet.

Besondere Eigenschaften

von CarSIK-SD (SSiC)

- Härte: 28 GPa

- Dichte: 3,1 g/cm³

- Druckfestigkeit: 3800 MPa

- Wärmeleitfähigkeit: 110 W/mK

- Biegefestigkeit: 390 MPa

- Elastizitätsmodul: 400 GPa

- Hohe Korrosions- und Verschleißbeständigkeit