Leicht, präzise, hart, beständig – Keramik kann einfach mehr

Präzisionsmaschinenbau. Höchsten Anforderungen gewachsen.

Hochleistungs-Anwendungen erfordern Hochleistungs- Werkstoffe. Mit dem Streben nach geringerem Gewicht, höherer Genauigkeit und dauerhafter Belastbarkeit stößt der Präzisionsmaschinenbau in immer neue Grenzbereiche vor. Gut, dass unsere Hochleistungskeramik genau in diesen Bereichen zuhause ist.

Herausforderungen in der Hochleistungsbranche

Hochleistungsmaschinen erfordern Hochleistungswerkstoffe. Ob Raumfahrt, Messtechnik oder Halbleitertechnik, das Streben geht zu minimierten Gewichten, erhöhter Belastbarkeit und gesteigerter Präzision. Wenn Messmaschinen in die Grenzbereiche der zu realisierenden Messgenauigkeiten vorstoßen, Spaceapplikationen minimales Gewicht bei maximaler Belastung erfordern oder Halbleiteranlagen bei der Bearbeitung in den Bereich der atomaren Größe vorstoßen, ist immer häufiger Keramik die einzig mögliche Alternative, um Strukturelemente der Anlagen oder einzelne Prozesskomponenten zu realisieren.

Präzisionsmaschinenbau

Riesige Leistung bis in den μ-Bereich

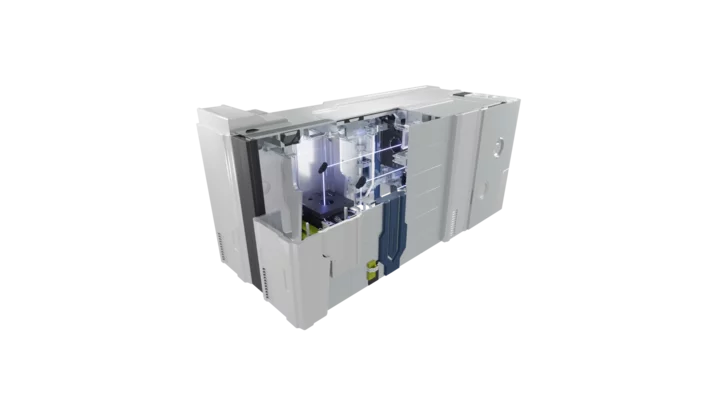

Bei Rahmenbauteilen und Wafer-Vakuum-Chucks für Präzisionsmaschinen der Halbleiterindustrie ist Keramik ein Schlüssel-Werkstoff. Er ermöglicht, höchst präzise die Position der Optik und Sensoren zu garantieren, damit kleinste Nanometer-Strukturen erreicht werden können. Unsere patentierte Fertigungstechnologie IntrinSiC® bietet Ihnen hierbei Vorteile, die es nur von Schunk gibt: Wir sind der einzige Anbieter, der den Werkstoff so weiterentwickeln konnte, dass die geforderten Materialeigenschaften erfüllt werden, und das Bauteil rissfrei bleibt.

Unsere Verfahren für Lösungen mit höchster Qualität

Mit führenden Technologien in Design, Simulation, Fertigung und Weiterverarbeitung entwickelt Schunk Ihre Komponenten flexibel, maßgeschneidert und schnell. Profitieren Sie von unserem über 25-jährigen Know-how und unserer Stärke als Marktführer für reaktionsgebundenes SiC.

3D-Druck

Keramische Formgebungsverfahren

Keramische Veredelung

Finite Elemente Simulation (FEM)

Design und Konstruktion

Grenzenlose Freiheit mit Keramik 3D-Druck

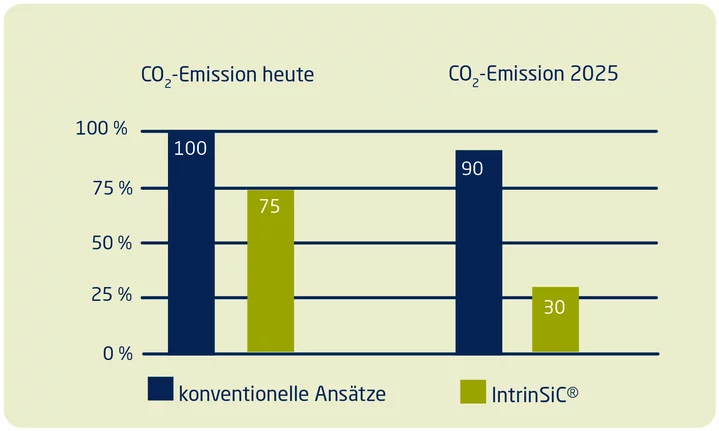

Unser patentiertes Fertigungsverfahren IntrinSiC® kombiniert die hervorragenden Materialeigenschaften von siliziuminfiltriertem, reaktionsgebundenem Siliziumcarbid (RBSiC) mit den verfahrenstechnischen Vorteilen des 3D-Drucks. Wo früher Formen durch Fertigungsprozesse definiert wurden, kommt es heute nur noch auf Ihre Fantasie an. IntrinSiC® bietet Ihnen konstruktive Gestaltungspotentiale in neuen Dimensionen – selbst große und komplexe Strukturen mit Hinterschneidungen und Kavitäten können in einem einzigen Fertigungsschritt hergestellt werden. Die bei anderen Verfahren entstehenden Maschinenstunden zum Geometrie-Fräsen entfallen somit komplett. Mit IntrinSiC® können Sie Ihren CO2- Fußabdruck signifikant reduzieren und somit Ihre Nachhaltigkeitsziele einfacher erreichen. Verglichen mit konventionellen Ansätzen sparen Sie rund 25 % CO2 ein – berücksichtigt man die Wiederverwendbarkeit überschüssigen Pulvers sind es sogar 70 Prozent.

Materialvorteile von IntrinSiC®

- Sehr hohe Steifigkeit, Biegefestigeit und diamantähnliche Härte

- Hohe Wärmleitfähigkeit bis 200 W/mK

- Geringe thermische Ausdehnung

- Geringe Dichte

- Hohe Maßgenauigkeit

- Hohe Temperaturbeständigkeit

- Hervorragende Korrosions- und Oxidationsbeständigkeit

- Komponentengröße 1,8mx1,0mx0,7m

- Bionische Strukturen, Topologieoptimiert

- Festigkeiten > 200 MPa und Weibullmoduli >14

- WAK = 3,9 µ/K

- Zuverlässigkeit in kleinen und großen Serien

- Nachhaltig durch CO2-Einsparung