Akkreditiertes Prüflabor "Friedrich Eisenkolb"

Kompetent, schnell und flexibel

Allgemein

Vor über 60 Jahren legte unser Namensgeber, Prof. Dr. Friedrich Eisenkolb, den Grundstein für unser pulvermetallurgisches Prüflabor in Thale. Wir führen mechanisch-technologische und analytische Prüfungen an metallischen und pulvermetallurgischen Werkstoffen sowie Prüfungen an Metallpulvern und Prüfungen der technischen Sauberkeit durch.

Unser Team mit 9 Mitarbeitern bürgt für Fachkompetenz sowie für Schnelligkeit und Flexibilität bei der Lösung komplexer Werkstoffprüfaufgaben.

Unser Labor ist Ausbildungsbetrieb für Werkstoffprüfer.

Mechanisch-technologische Prüfungen

- Zugversuch bei Raumtemperatur und bis max. 1.100 °C, Biegeversuch, Druckversuch

- Bestimmung Kerbschlagzähigkeit nach Charpy und ASTM, RT bis -196 °C

- Härteprüfung nach Brinell, Vickers und Rockwell; Kleinlasthärte, Härte-Weg-Kurven, Mikrohärte

- Technologische Prüfungen am Bauteil nach Anforderung

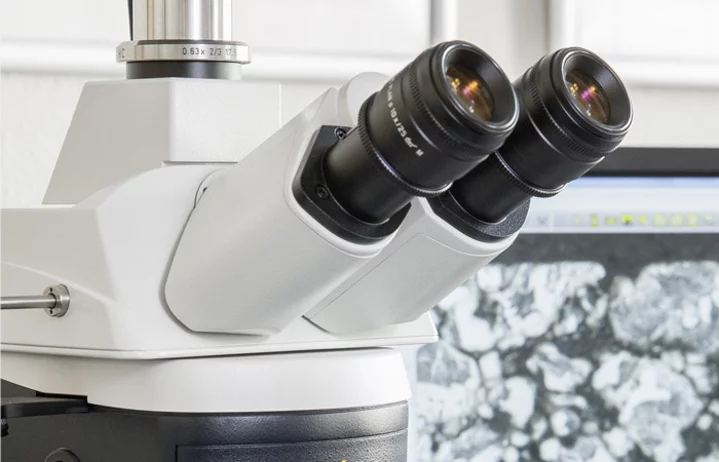

Metallografie

- Makrountersuchungen und Mikrountersuchungen

- Sinterwerkstoffe

- Gusswerkstoffe

- Fe-Werkstoffe niedriglegiert bis hochlegiert

- Ne-Metalle

- Wärmebehandelte Teile

- Schadensfalluntersuchungen

Digitale Bildanalyse:

- Phasenanteilbestimmung

- Partikelgrößenanalyse

- Schichtdickenmessung

- Graphitgrößenbestimmung nach DIN ISO 945

Pulverprüfung

- Bestimmung der Korngrößenverteilung mit Laser-Korngrößenanalysator (0.01µm bis 3500µm)

- Ermittlung der Klopfdichte

Prüfung der Technischen Sauberkeit

- VDA-Richtline 19 Teil 1 (Prüfung der Technischen Sauberkeit – Partikelverunreinigung funktionsrelevanter Autoteile)

- ISO16232 (Road vehicles – Cleanliness of components of fluid circuits)

- Nach Werksnormen der Automobilhersteller und -zulieferer

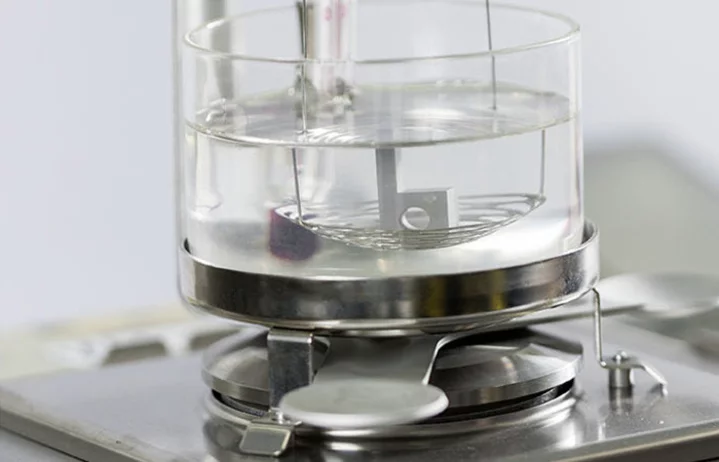

Physikalische Prüfungen

- Dichtebestimmung: Tauchdichte

Zerstörungsfreie Werkstoffprüfung

- Oberflächenrissprüfungen

Chemische Analysen

- Analyse kompakter Proben mit OES

- Bestimmung Kohlenstoff und Schwefel mit CS-Analysator

- Ermittlung des Stickstoff- und Sauerstoffgehaltes in Metallen

- EDX-Analysen

Rasterelektronenmikroskopie

- Bruchflächenuntersuchungen

- Schadensfallanalysen

- Mikrostruktur von metallischen und nichtmetallischen Werkstoffen

- Längenmessungen im Mikrobereich

- EDX-Analysen

- Elementverteilungen (Line Scans, Mappings)

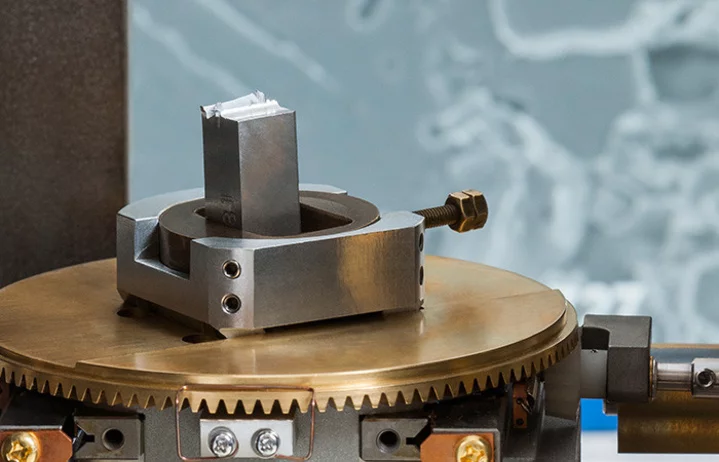

Vollrohlinge aus Metallpulver für Prototypenfertigung

- Pressen mit schwebender Matrize

- Durchmesser 58, 80, 100 und 130 mm

- Maximale Höhe 42 mm (dichteabhängig)