Finite Element Simulation

Bei der klassischen Entwicklung und Konstruktion von keramischen Bauteilen müssen Prototypen konzipiert und Materialtests unterzogen werden, bevor sie in den Einsatz kommen. Fallen diese Tests negativ aus, ist es erforderlich, das Design zu modifizieren. Dieses iterative Vorgehen kann sich wiederholen und verlängert die Time to Market und erhöht die Entwicklungskosten. Mithilfe von Simulation können Bauteile bereits vor dem ersten Prototypen im Designzustand virtuell getestet werden, sodass sich Entwicklungszeiten und Kosten drastisch reduzieren. Dabei hat sich der Einsatz der Finite-Elemente-Methode (FEM) bewährt, einem computergestützten Berechnungsverfahren zur Designoptimierung des Bauteiles.

Simulationsbasierte Entwicklung von Bauteilen aus Technischer Keramik

Höchstmögliche Gewichtsreduktion bei gesteigerter Bauteilfestigkeit

Mit der FEM-Analyse (inklusive Festigkeitsberechnungen) werden Bauteile in puncto Zuverlässigkeit und Gewichtseinsparung entscheidend optimiert. Dazu wird ein 3D-Modell des Bauteils mit den keramischen Materialeigenschaften erstellt und virtuellen Belastungen, die den Einsatzbedingungen entsprechen, unterzogen. Die identifizierten Überlastungen des Materials können in der Designoptimierung berücksichtigt werden. Das reduziert den Umfang physischer Tests der Bauteile deutlich, denn die mechanischen oder thermischen Eigenschaften des Produkts werden so noch vor dem erstem Einsatz verbessert. Die Durchführung und Auswertung der FEM-Berechnung bietet Schunk Technical Ceramics als zusätzliche Serviceleistung an.

Vorteile der FEM-Simulation für die Produktentwicklung

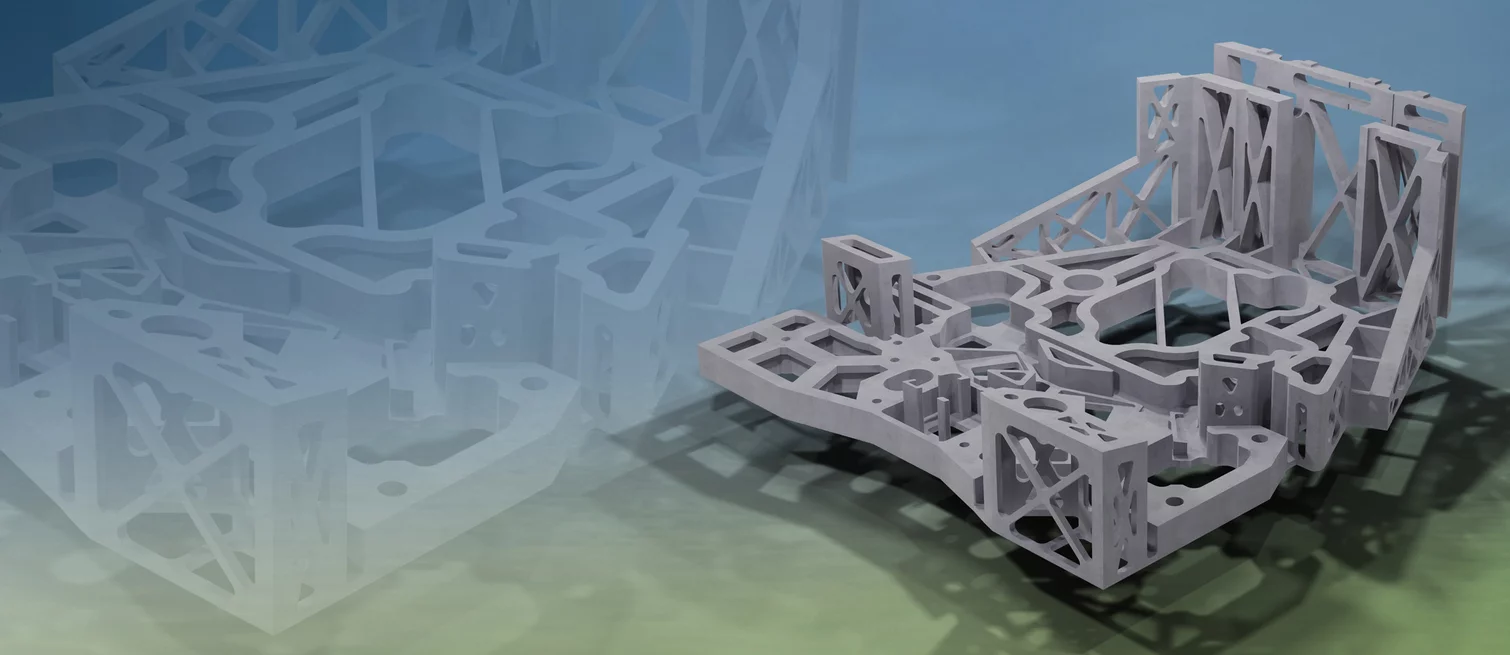

FEM-Simulationen verkürzen Entwicklungszeiten und senken die Anzahl von Prototypen und damit auch die Entwicklungskosten. Durch spezielle Verformungsanalysen werden Schwachstellen oder auch Überdimensionierungen aufgedeckt. In Kombination mit der Topologieoptimierung kann das Material an den wenig belasteten Punkten reduziert werden. Der Festigkeitsnachweis kann somit zur materialeffizienten Konstruktion beitragen.

FEM-Simulations-Service von Schunk Technical Ceramics

Nicht jedes Unternehmen verfügt über eine eigene FEM-Software. Auch mangelndes Werkstoff-Know-how und wenig Erfahrung mit der Finite-Element-Methode – im Zusammenspiel mit den Rahmenbedingungen der Formgebungsverfahren – können zu Problemen führen. Als langjähriger Hersteller von Bauteilen aus technischer Keramik nutzt Schunk Technical Ceramics seine große Expertise und bietet die FEM-Berechnung sowie die Auswertung der Ergebnisse als zusätzlichen Service an. So können unnötige Prototypenschleifen und viele Iterationsschritte vermieden werden.