Leistungselektronik

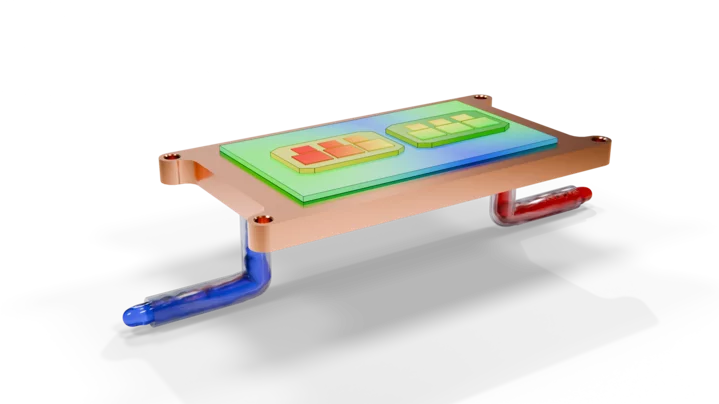

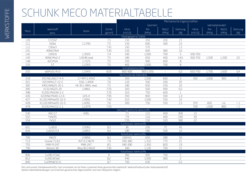

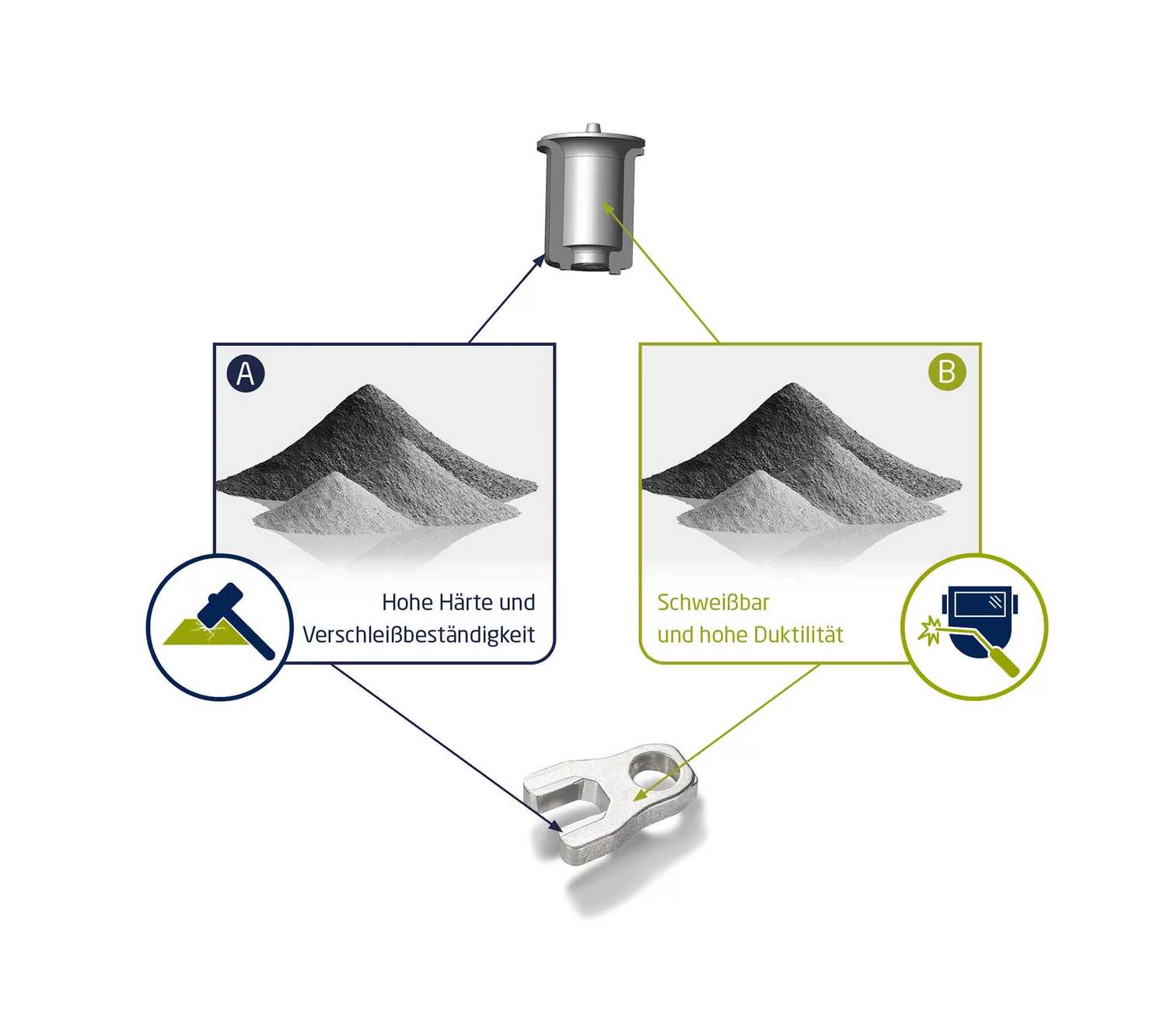

Die mechanischen und elektrischen Eigenschaften der MIM-Produkte eignen sich hervorragend für den Einsatz in der Leistungselektronik. Schunk verfügt über eine große Auswahl an Werkstoffen für die Leistungselektronik von Reinkupfer, Widerstandlegierungen bis hin zu aushärtbaren Kupferlegierungen. So können hoch komplexe Bauteilgeometrien, wie Terminals (Stecker), Shunts, Wärmetauscher und Platinen mit den benötigten elektrischen und thermischen Eigenschaften der Kupferwerkstoffe verbunden werden.